电 话:0574-62960260

传 真:0574-62961596

邮 箱:690683535@qq.com

网 址:www.jiufajgs.com

地 址:宁波市江北区慈城镇庆丰路777弄19号

将停止挡板变更为零件,将脱材板、下模板变更为插入式,使叉齿面积减少;6、将脱粒板的顶源变更为T型的顶杆,将弹簧安装在上型座上,等高组和顶出杆,保证在打开模式的状态下脱材料板仍有一定的自由活动量,7、润滑良好,没有模具的干扰,8、在上下模具的表面铺设铝板并缓冲力。9、模具调整结束后,在冲压机上加上隔音罩或海绵板的隔音处理。10、提高了压力机的精度,降低结构噪声。在工作台上设置阻尼减振、降低噪音的气缸,齿轮斜齿强化润滑,装填齿轮罩,在空气系统中加上消音器。拉丝厂噪声轻、影响睡眠和休息,长时间持续会引起失眠、耳鸣、多梦、疲劳无力、记忆力减退等。通常,小于或等于85分贝的噪声不会对听觉产生危害,如果超过10分贝,大约一半的人将失去听觉。非常强的噪音(例如170分贝)也可能导致人死亡,通常在丝状工厂中的噪声可能会达到10分贝。因此,缓和噪音污染是很重要的。

轧制速度:焊枪的旋转速度可以用脉冲输出电流在补材上形成焊接节点紧密排列,转速不能过快,否则,修补研磨后少量的补材剥离和有微细气孔的现象。3、焊枪和模具的接触点:焊矩与加强材之间的接触面积越小越好,瞬间通过的电流密度越大(电流集中),焊接点的热量就越大,补材结合程度提高的比较好。补材外壳所示的功率数据φ5mm的标准焊枪电极棒和平面补材接触时的功率要求,同功率喇叭接触面积越大,电流越分散,补偿效果不理想,相反,接触面。尺寸小,修补中容易发生补材熔融飞散和表面凹坑的凹凸.4、姿势及压力:修补时的焊枪相对于模具面45度良好,且对焊枪施加一定的压力,压力的大小根据缺损面的粗糙度而不是平滑的,杂质多的表面即力量大。

对电缆模具的有效维护和模具的修理对于降低资本是非常重要的。聚晶刀口模具由于线材的振动,在线材压缩区内最初接触线材的区域最初发生了几个微细的环状磨损,然后扩大到固定区,使线材表面的质量严格下降,扩大了线材的尺度。不仅如此,严重的磨损会在模具上产生横向裂痕(主要出现在纱线的拉拔过程中)或纵向裂痕(主要出现在丝状拔出中),导致模具的早期废弃。因此,必须制定拉伸线材的品种、拉丝的特色、科学的拉丝型养护基准。刀口模具厂在正常情况下,精细的环形磨损可以仅通过进行抛光而从初始开始恢复,或者通过稍微扩大直径来满足线的要求。过量磨损大大降低模具的修正次数,甚至报废,添加拉丝的资本。

工程核计算法,金属活动坐标网法,光弹性光可塑法,格子云法,滑动线法,上限要素理论和有限要素理论等全部被广泛应用于模具应变域的判定和各种强度的校正,对其配置和技术方面的要素进行最优化。新型搓模在生产过程的旁边,拉丝型通常在高温高压状态下作业,受到压力和温度等方面的影响,模具产生弹性变形的表象。模具作业带最初与揉搓方向平行,受到压力后,作业带的发作呈碎片状,只要作业带的刃口接触由模具材料构成的粘铝,就象车刀的刀屑瘤。在粘铝的整体构成过程的旁边,粒子接二连三地被带在型材上,附着在型材的皮层表面上,制成了“吸附粒子”。新型技术参数的选择是否正确也是影响“吸附粒子”的重要因素。通过现场的实践调查,揉温度,揉揉速度过快,“吸附粒子”会变多,原因主要是温度高,速度快,模材的活动速度添加,模具变形的程度添加,金属的活动加速,金属的变形阻力相对减弱,更是容易产生粘铝的表象。

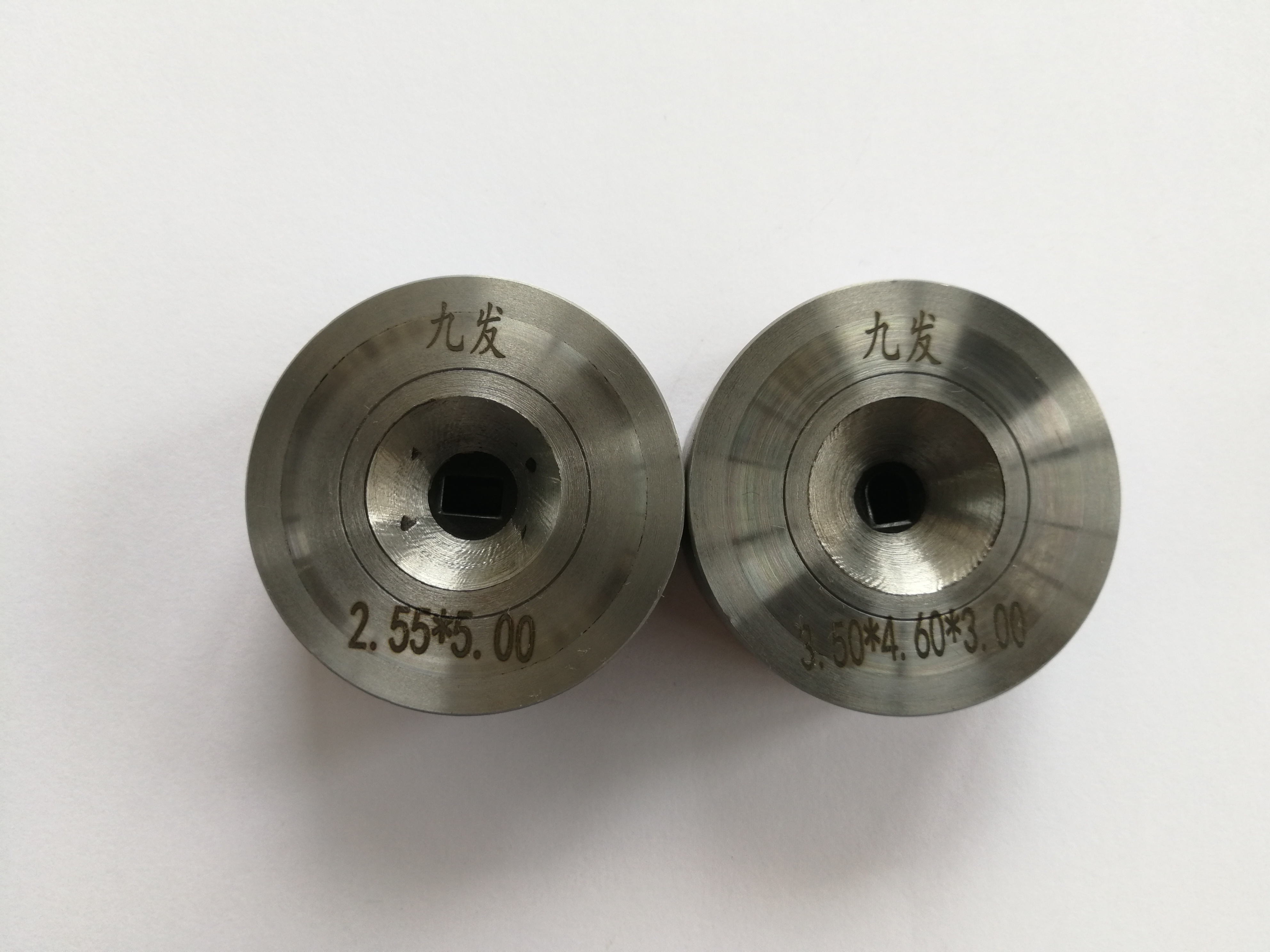

在各种行业中,例如用于电子部件、雷达、电视、仪表及航天等的高精度的线材和常用的钨丝、钨、丝。电线的线和各种合金线都是由金刚石的延伸丝制成的,金刚石的拉丝型以天然金刚石为原料,因此具有极强的耐磨性,使用寿命非常高。在金属压力加工中,通过外力的作用使模具强制通过,金属的截面积被压缩,得到所要求的截面积的形状和尺寸的工具被称为拉丝型。拉丝模通过一种模具,从粗细到细到人们所需的尺寸,该特殊的模具是拉丝的模具。通常使用天然金刚石、人造金刚石聚合晶体(PCD、CD复合材料等)。铜线拉伸型属于软线拉伸型。另外,还有拉丝型等。铜线拉伸型压缩区的角度一般为16―18度,定径长度为30―40%,丝丝拉线型压缩区的角度较小,一般为12―14度,定行长度为60―70%。

噪音如毒雾一样,在城市和工业区中,是致命的慢性毒素。还发现,噪音不仅给人带来不舒服的感觉,而且强烈的噪音给人的身体造成损害,或者引起死亡。在模具工厂工作的很多劳动者在退休时会出现一定程度的听觉问题。那么,如何降低模具工厂的噪音污染?特别是模具行业—拉丝型工厂。从显影机噪音源和模具结构入手,降低噪音需要注意以下几点:1、注意模具的维护,清洁,保持刀刃锋利;2、模具刀口的形状、数量、材料与穿孔线的长度、模具刀片的前端和零件接触面不大,冲头冲裁斜刀片的台阶,使模具在不同位置切入深度不同,在整个过程中实现真正的切断,不是同步的挤压切断,3、模具的刀口必须与安装面垂直,而且凸凹型刀口的配合间隙合理,在去除材料困难的时候增加下模具的间隙,增加原料的力,采用软面的原料板等方法,4、各作业模板之间的配合精度,加工若干排气槽.